下載app免費領取會員

1.概述

隨著互聯網、通信技術的快速發展,在國家“互聯網+”行動計劃的推動下,以BIM、物聯網、云計算等技術為基礎,以提高施工現場管控效率和管控質量為目的的“智慧工地”建設應運而生,其主要實現方法是通過信息化和智能化的手段對傳統工程建設“人、機、料、法、環”參與要素進行改造,最終實現施工現場管控的智能化。

建筑工程中物料費用一般占到工程造價的60%~70%,采用信息化手段對物料進行精細化管理,不僅對節約物資消耗、避免浪費、降低工程成本具有重要的現實意義,而且對促進工地全面信息化管控意義重大。在建筑工程中,混凝土屬于主要的材料。混凝土作為一種連續性材料,相對于離散型材料具有不易計量、材料信息不易共享的特點。因此,需要采用信息化手段改變傳統混凝土管控模式,提升混凝土管控的自動化和信息化程度。本文在分析傳統混凝土施工全流程管控方法的基礎上,采用信息化、云服務、BIM等技術,解決信息的采集與共享問題,實現混凝土施工全流程的“智慧管控”。

2.傳統混凝土管控方法

目前混凝土澆筑管控模式:混凝土運輸車(攪拌車)從攪拌站發車,由攪拌站提供多聯料單給攪拌車司機,隨車運輸至施工現場。進入施工現場后,攪拌車司機提供一張料單給施工單位材料員,用于施工單位與混凝土供應單位結算;之后攪拌車至汽車泵位置,攪拌車司機提供另一張料單至泵車司機,用于混凝土供應單位與泵車單位結算。現場通過計算料單來統計混凝土澆筑總量及每臺泵車澆筑量。現場采用地磅抽檢攪拌車的進出質量以校核混凝土方量是否與理論量符合。

傳統的管控無法形成信息的共享,各參與方以手中的票據作為管理依據,各方相互獨立,各參與單位間信息傳遞不及時。項目管理者不能實時掌握工程混凝土用量情況,以及混凝土實際用量和理論用量的偏差。同時,由于信息的采集和傳輸不暢,不能形成質量管理的閉環,對結構施工質量管控不能快速追溯。

針對混凝土材料計量,傳統管控采用人工抽檢方式,由項目管理人員在眾多混凝土運輸車輛中隨機抽取,進行地磅稱重計算混凝土用量。采用人工抽檢計量,過多的依靠抽檢人員的責任心和工作態度,計量客觀性不足,盡管有嚴厲的懲罰措施,實踐中仍然存在相互串通偷盜混凝土材料的現象。

傳統混凝土管控以紙質票據為管理依據,以地磅人工抽檢作為計量手段,其管控方法和手段還停留在“以人為主”的管控模式上,已不能適應當前施工現場信息化的發展。其缺點主要體現在:

1)管理效率低,混凝土澆筑情況信息反饋不及時,不同步,不利于各相關單位了解現場情況。

2)管理成本高,從進場直至混凝土澆筑完成的過程中,耗費大量人力成本用來收取憑證單并進行統計。

3)可追溯性差,遇到質最問題無法追溯到混凝土澆筑位置。

4)直觀性、可視性差。

3.基于BlM的混凝土施工全流程智慧管控系統研究

傳統混凝土施工全流程管控的不足,其關鍵在于信息采集與共享的落后,而當前的信息化技術正是解決這一問題的不二選擇。依靠二維碼技術或車牌識別技術,使信息自動采集與交接成為可能,其具有無感化和操作方便化的特點,而云服務技術的應用,可以使信息的采集與對接能夠及時處理并共享。BIM以三維數字模型為基礎,集成了建筑工程項目各種相關信息,為參與各方提供信息共享和交流平臺,有直觀、可視化的特點,在建筑行業中具有廣泛的應用前景。隨著“智慧工地”建設的不斷深入,以BIM技術為信息展示平臺,以信息化技術為信息采集手段,以云作為處理中樞,為混凝土進行信息化管控提供了便利條件,使混凝土“智慧管控”成為可能。

3.1全流程圖

基于BlM的混凝土施工全流程智慧管控系統主要針對混凝土從攪拌站出站到澆筑完成離開施工現場這一主要過程而研發。打通了混凝土生產數據庫與施工現場稱重系統數據庫,實現了材料出場數據與實際稱重數據的無縫對接。集成了車牌識別、無紙化信息導入、云服務、物聯網、BIM等技術,實現了混凝土工程施工全流程可視化智鼓管控。該系統通過信息化技術手段,使建筑工地一混凝土攪拌站一項目材料管理部門實現信息共享和有機聯動,為施工現場提供了智能稱重、數據遠程傳輸、現場抽檢簽收、及時統計分析、三維實時展示等功能。該系統實現了數據的無縫對接,在節省人工成本的同時,大幅提高管理效率和管理效果,堵住了混凝土管理漏洞,實現了混凝土材料的精細化管理。

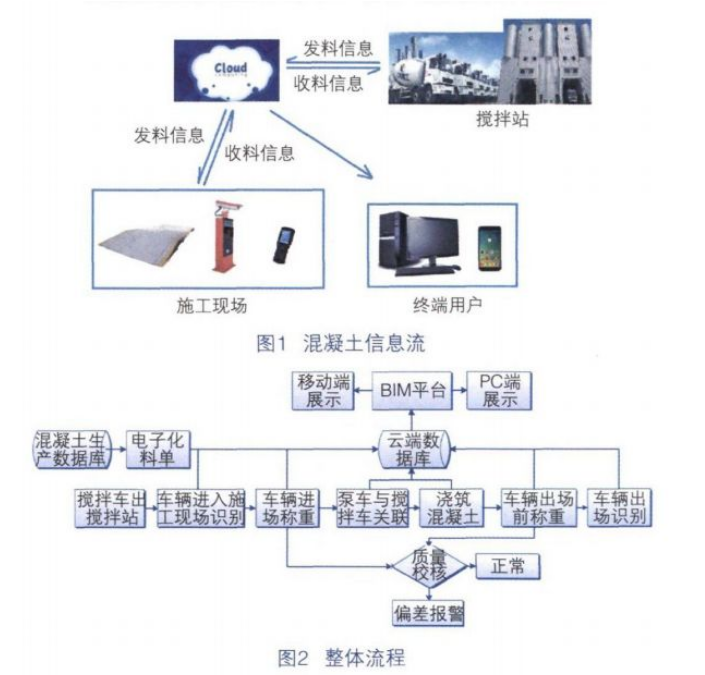

混凝土全流程智慧管控以攪拌車在不同工況之間的轉移為主線,包括:攪拌車出攪拌站一攪拌車進入施工現場(車牌識別)一稱重計量(智能稱重系統)一攪拌車至泵車位置澆筑(掃描二維碼或車牌號碼)→空車出場前稱重(智能稱重系統)一攪拌車出施工現場(車牌識別),每工況形成的信息自動采集,并實時上傳數據至“云端數據庫”。最后,“云端數據”通過BIM平臺在電腦和移動用戶端三維可視化展示。混凝土信息流如圖l所示,管控全流程如圖2所示。

3.2智能稱重系統研究

采用人工記錄確認、紙質表單傳遞、人工指揮車輛稱量的方式,受工程現場人員龐雜、人員素質參差不齊的影響,使得利用人力實現對于現場物料的全面實時監控變得幾乎不可能。當前,國內外也出現了類似的智能物料數據檢測管理系統的硬件設備及軟件設備。但往往設備搭建復雜、難以重復使用,如需要采用“地感線圈”或開挖基槽等。或是對工程現場使用的現有硬件有改造要求,如采用RFID信息識別卡進行信息識別等。因此,現有設備均不能滿足可遷移性及適應性的要求。

智能稱重系統在不改變項目現有地磅平臺的基礎上,增加了自主研發的數據采集、轉換接口以及遠程傳輸模塊,實現稱重數據的遠程查看和管理。通過設置車輛識別攝像頭或二維碼識別裝置,實現車輛身份信息識別,通過車輛身份信息調取云端數據獲得車輛運輸貨物信息。通過設置光幕、顯示屏等附屬設施,實現車輛進出的邏輯判斷和車輛指揮。通過后臺管理系統將上述子系統數據進行融合,方便可靠地實現車輛無人值守稱重、信息遠程查看、質量偏差自動報警等功能(圖3、圖4)。

3.3攪拌車與泵車(溜槽)的信息對接

混凝土質量追溯的重點主要為解決混凝土來自何處、運輸過程如何、由哪輛泵車澆筑、澆筑在何處等問題。當前大型混凝土攪拌站都實現了加工制備、運輸管理的信息化,而現場混凝土澆筑信息的獲取仍采用傳統人工記錄方式,成為制約混凝土全流程質量追溯的關鍵點。為此,研發了以二維碼為混凝土身份ID的信息管理系統。其主要管理過程為:泵車管理員通過與泵車綁定的手持終端,采集攪拌車隨車二維碼,手持終端識別二維碼后通過對應關系,在云端獲取攪拌車所載運混凝土信息,泵車管理員校核混凝土信息是否為所澆筑混凝土,如信息正確則將該車混凝土關聯至泵車,即該部分混凝土與澆筑泵車和澆筑位置關聯。

3.4攪拌車進出場管控系統

攪拌車進出施工現場時間及在場數量是進行混凝土施工調度和管理的依據。通過在施工現場進出口設置車牌識別系統,獲取攪拌車進出門口信息,車牌識別信息通過無線網絡傳輸至云端。當攪拌車進出施工大門時,車牌信息被識別,然后通過網絡將車輛進出場時間等信息存入云端數據庫,形成攪拌車進出施工現場統計表。通過訪問云端數據庫,管理人員能夠遠程實時查看攪拌車進出現場時間以及施工現場內攪拌車蓄車情況,從而使施工現場工作安排更加合理有序(圖5)。

3.5BIM系統

當前BIM系統對現澆混凝土的統計和展示一直不盡如人意,基于BIM的混凝土施工全流程智慧管控系統,攪拌車將混凝土材料信息與攪拌車車牌關聯,以攪拌車車牌作為材料信息索引ID,在各流程中通過識別攪拌車車牌,實現了混凝土材料信息方便快捷地采集、傳遞、交互。在

BIM系統中建立結構及泵車模型,將泵車模型與相應數據關聯,讀取儲存在云端數據庫的車輛稱重信息、泵車澆筑信息、攪拌車進出施工現場信息等數據,并將數據在三維模型中同步展示,最終實現基于BIM系統混凝土全流程信息的展示和交互。

4.工程應用

上海董家渡金融城項目J區基坑面積4289.4m3,基坑普通挖深一18.9m,塔樓區域達到一19.9m,局部落深坑達到一25.2m,底板非塔樓區域底板厚度為1m,塔樓區域底板厚度為2m,總混凝土方量為8800m2。該基坑周邊可用空地少,混凝土車輛運輸組織困難。

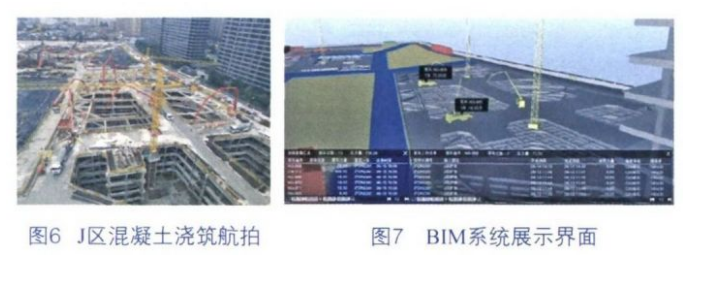

基于BIM的混凝土施工全流程智慧管控系統在董家渡金融城J區底板混凝土澆筑施工中得到全面應用。各參與方通過信息化手段獲取和提供混凝土施工信息,實現了全流程信息共享,混凝土信息通過BIM平臺進行了直觀展示,為車輛調度施工安排提供了依據,創新了混凝土精細化管控模式(圖6、圖7)。

5.結語

通過基于BIM的混凝土施工全流程智慧管控系統研究與應用,取得的效果有:

1)實現了大面積自動計量,無需人工干預,提高了混凝土計量的效率和客觀性。

2)實現信息的自動采集與對接,節省了大量人工。

3)施工管理人員能夠實時掌握混凝土用量,做到了工程量與施工的同步更新。

4)通過BIM平臺與泵車關聯,實現了澆筑混凝土質量的可追溯,便于結構質量管控。

轉載請注明來源本文地址:https://www.tuituisoft/bim/189337.html

上一篇:沒有了

下一篇:沒有了

- Revit2020序列號和密鑰是什么,激活碼怎么弄?

- 郵電BIM證書交錢就能直出?別被人騙了還在幫人家數錢

- 為什么enscape打不開?enscape打不開問題自檢!

- Revit卸載不完全導致無法重新安裝的解決方法

- revit梁不顯示的幾種解決辦法

- BIM證書一二三級的區別優化

- revit怎么讀,如何發音才準確?

- 廣聯達BIM和revit區別有哪些,哪個更好用

- Catia如何放大縮小?教你關于catia縮放的知識!

- Revit沒有樣板文件如何解決?

- revit沒有立面視圖怎么解決

- Revit樣板文件在哪里?為何會出現沒有樣板文件的情況?

- BIM考試有人保部的考試嗎?BIM考試人保部與工信部區別

- Lumion10官方配置要求,看看你的電腦帶的動嗎?

- revit下載的族放哪里,如何解決revit安裝后沒有族庫的問題

- Catia如何測量長寬高?這個方法教你catia量尺寸!

- revit族路徑在哪,載入族是空白的如何解決

- revit樓層平面中沒有出現繪制的標高怎么辦

- Revit怎么設置中文?Revit如何切換中文界面?

- CAD2020配置要求,官方推薦電腦硬件要求?